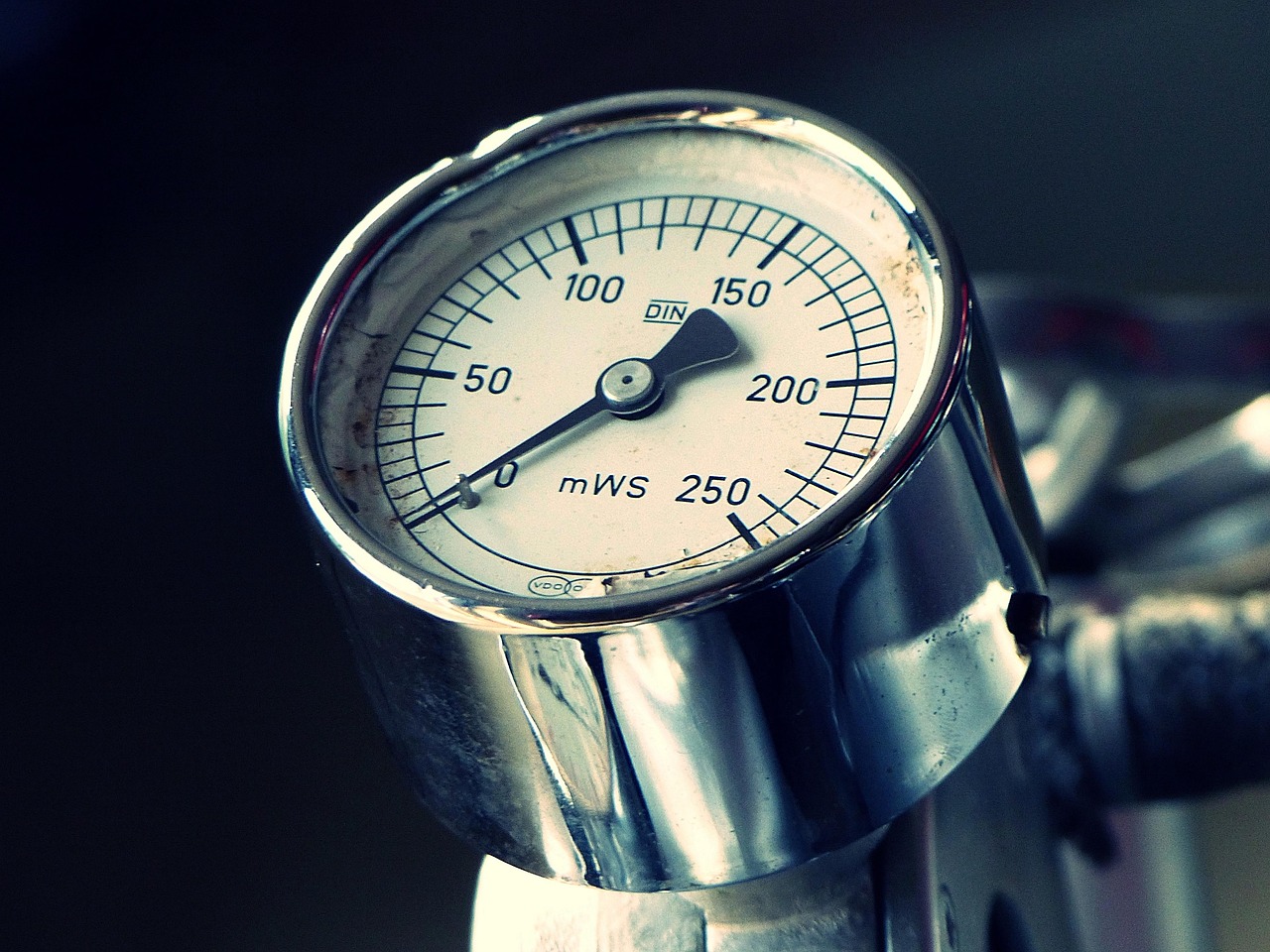

Manometr przemysłowy – wszystko, co musisz wiedzieć o jego zastosowaniu i funkcjonowaniu

Manometry przemysłowe to niezbędne narzędzia w wielu sektorach przemysłu, pełniące kluczową rolę w pomiarze ciśnienia. Od petrochemii po przemysł spożywczy, ich obecność wpływa na bezpieczeństwo i efektywność procesów produkcyjnych. Czy kiedykolwiek zastanawiałeś się, jak te urządzenia działają i jakie mają znaczenie dla codziennych operacji? Poznanie podstawowych definicji oraz różnorodnych typów manometrów otwiera drzwi do zrozumienia ich zastosowań oraz korzyści, jakie przynoszą. W świecie, gdzie precyzyjny pomiar ciśnienia jest kluczowy dla stabilności i jakości produkcji, manometry stają się nie tylko narzędziami, ale i gwarantami bezpieczeństwa w każdym zakładzie przemysłowym.

Rodzaje manometrów przemysłowych

Manometry przemysłowe odgrywają kluczową rolę w pomiarze ciśnienia, a ich zastosowanie obejmuje wiele różnych dziedzin. Istnieje kilka podstawowych typów tych urządzeń, z których każdy spełnia specyficzne potrzeby.

- Manometry mechaniczne – najstarsze i najbardziej tradycyjne rozwiązanie, działające na zasadzie zmiany długości sprężyny lub innego elementu w odpowiedzi na ciśnienie, cieszą się dużą popularnością w wielu aplikacjach przemysłowych,

- Manometry elektroniczne – wykorzystują nowoczesne technologie do precyzyjnego pomiaru ciśnienia, oferując większą dokładność oraz możliwość zapisywania danych i przesyłania ich do systemów monitorujących,

- Manometry różnicowe – umożliwiają pomiar różnic ciśnień między dwoma punktami, są niezwykle przydatne tam, gdzie wymagana jest precyzyjna kontrola procesów, idealnie nadają się do wentylacji czy monitorowania filtracji.

Każdy z omawianych typów ma swoje własne atuty i ograniczenia. Dlatego kluczowe jest, aby wybór odpowiedniego modelu był uzależniony od specyfiki zastosowania oraz oczekiwań dotyczących dokładności pomiarowej.

Jak działa manometr standardowy?

Manometr standardowy to przydatne urządzenie służące do pomiaru ciśnienia w różnych układach. Jego działanie opiera się na porównaniu ciśnienia atmosferycznego z tym wewnętrznym. Kiedy ciśnienie wewnętrzne wzrasta, element pomiarowy manometru deformuje się, co wpływa na wskazania na skali.

W tego typu manometrach najczęściej spotyka się:

- elastyczne membrany,

- rurki Bourdon`a.

Gdy zachodzą zmiany w ciśnieniu, te komponenty również ulegają odkształceniu, co pozwala na precyzyjny odczyt wartości ciśnienia. Manometry te znajdują szerokie zastosowanie zarówno w przemyśle, jak i laboratoriach, gdzie monitorują różnorodne procesy technologiczne.

Zastosowanie manometrów standardowych jest niezwykle istotne dla zapewnienia bezpieczeństwa oraz efektywności funkcjonowania systemów przemysłowych. Dzięki nim możliwe jest dokładne mierzenie ciśnienia, co ma kluczowe znaczenie dla prawidłowego działania całych instalacji.

Jakie jest zastosowanie manometrów przemysłowych w różnych branżach?

Manometry przemysłowe odgrywają kluczową rolę w wielu branżach, takich jak petrochemia, farmacja czy energetyka. Ich podstawowym zadaniem jest monitorowanie ciśnienia w systemach produkcyjnych, co ma bezpośredni wpływ na jakość wyrobów oraz bezpieczeństwo procesów.

W sektorze petrochemicznym te urządzenia kontrolują ciśnienie ropy naftowej oraz gazu. Umożliwiają one szybką reakcję na zmiany warunków, co jest niezbędne do uniknięcia awarii i zapewnienia ciągłości produkcji. W farmacji manometry są niezwykle istotne podczas:

- sterylizacji,

- wytwarzania leków,

- gdzie precyzyjne pomiary ciśnienia są kluczowe dla zachowania wysokich standardów jakości.

W energetyce manometry śledzą ciśnienie pary i gazu w elektrowniach, co przekłada się na efektywność oraz bezpieczeństwo działania urządzeń. Również w przemyśle spożywczym znajdują zastosowanie – pomagają kontrolować procesy pakowania i przechowywania żywności.

Dzięki wykorzystaniu manometrów przemysłowych możliwe jest także optymalizowanie procesów produkcyjnych. Urządzenia te dostarczają cennych danych do analizy wydajności oraz identyfikacji potencjalnych problemów. W rezultacie można zredukować ryzyko awarii sprzętu i zwiększyć ogólną efektywność operacyjną firm.

Jakie korzyści płyną z użycia manometrów przemysłowych?

Użycie manometrów przemysłowych przynosi szereg istotnych korzyści. Przede wszystkim przyczynia się do zwiększenia efektywności procesów produkcyjnych. Dzięki bieżącemu monitorowaniu parametrów pracy systemów, operatorzy zyskują możliwość szybkiej reakcji na wszelkie zmiany ciśnienia. To z kolei pozwala na optymalizację działań oraz znaczne ograniczenie przestojów.

Kolejnym kluczowym atutem jest poprawa bezpieczeństwa operacji. Manometry umożliwiają wczesne wykrywanie nieprawidłowości, co znacząco redukuje ryzyko awarii sprzętu oraz potencjalnych zagrożeń dla pracowników. Regularne śledzenie ciśnienia odgrywa również ważną rolę w zapobieganiu sytuacjom krytycznym.

Dodatkowo, zastosowanie manometrów prowadzi do obniżenia kosztów związanych z awariami i przestojami w produkcji. Precyzyjny pomiar oraz analiza danych wspierają skuteczne planowanie konserwacji, co pozwala uniknąć niespodziewanych wydatków. W ten sposób inwestycja w manometry przekłada się na długofalowe oszczędności dla firm.

Jak wybrać odpowiedni manometr do zastosowań przemysłowych?

Wybór odpowiedniego manometru do zastosowań przemysłowych to istotny krok, mający wpływ na precyzję pomiarów oraz efektywność całego procesu. Warto wziąć pod uwagę kilka kluczowych czynników podczas podejmowania tej decyzji.

- zakres pomiarowy manometru, który musi odpowiadać ciśnieniu medium, które zamierzamy monitorować,

- typ medium, ponieważ manometry są projektowane z myślą o różnych substancjach – zarówno cieczy, jak i gazach,

- warunki pracy, które mają ogromny wpływ na wybór manometru; urządzenie powinno być odporne na skrajne temperatury, wibracje oraz obecność zanieczyszczeń.

Dobrze dobrany manometr nie tylko umożliwia dokładne pomiary ciśnienia; zwiększa także bezpieczeństwo operacji przemysłowych oraz efektywność procesów produkcyjnych.

Jakie są najczęstsze błędy przy używaniu manometrów przemysłowych?

Najczęściej popełniane błędy podczas korzystania z manometrów przemysłowych mogą znacząco wpłynąć na precyzję pomiarów. Oto kluczowe problemy, na które warto zwrócić uwagę:

- Niewłaściwa kalibracja: Regularne dostosowywanie manometrów to kluczowy element ich prawidłowego funkcjonowania, ponieważ brak kalibracji może prowadzić do poważnych nieprawidłowości w odczytach,

- Bagatelizowanie wskazań: Operatorzy często ignorują wartości, które nie są zgodne z ich oczekiwaniami, co może prowadzić do poważnych awarii w systemie,

- Lokalizacja manometru: Umiejscowienie manometru ma duże znaczenie dla jakości pomiaru; powinien być zamontowany w odpowiednich punktach, aby uniknąć zakłóceń spowodowanych turbulencjami czy nagromadzeniem płynów.

Zrozumienie oraz eliminowanie tych typowych błędów przy używaniu manometrów przemysłowych jest niezwykle ważne. Dzięki temu można zapewnić zarówno dokładność pomiarów, jak i bezpieczeństwo w trakcie operacji przemysłowych.

Jak przeprowadzać konserwację i kalibrację manometrów przemysłowych?

Aby manometry przemysłowe działały niezawodnie i dostarczały precyzyjnych pomiarów, regularna konserwacja oraz kalibracja są niezbędne. Utrzymanie tych urządzeń w dobrym stanie obejmuje kilka ważnych kroków:

- monitorowanie ich stanu technicznego, zwracając uwagę na ewentualne uszkodzenia mechaniczne czy oznaki korozji,

- czyszczenie zewnętrzne manometru, aby uniknąć zanieczyszczeń mogących wpłynąć na jego działanie,

- przeprowadzanie kalibracji przynajmniej raz w roku, zwłaszcza w przypadku intensywnego użytkowania.

Kalibracja manometrów to proces, który polega na dostosowywaniu ich wskazań do określonych standardów. W tym celu wykorzystuje się wzorcowe źródła ciśnienia, które umożliwiają dokładne sprawdzenie i ewentualne korekty wskazań.

Precyzyjne pomiary mają ogromne znaczenie w wielu branżach, dlatego nie można ignorować tych procedur. Regularna konserwacja i kalibracja gwarantują wysoką jakość pracy urządzeń, ale także minimalizują ryzyko błędnych odczytów. Takie błędy mogą prowadzić do poważnych problemów w procesach produkcyjnych czy kontroli jakości.